Các công nghệ chính cho quá trình đổ vật đúc gang xám

2025-11-03

Trong ngành đúc có câu nói “ba hàng hóa”, ám chỉ sắt nóng chảy tốt, cát đúc tốt và công nghệ tốt.

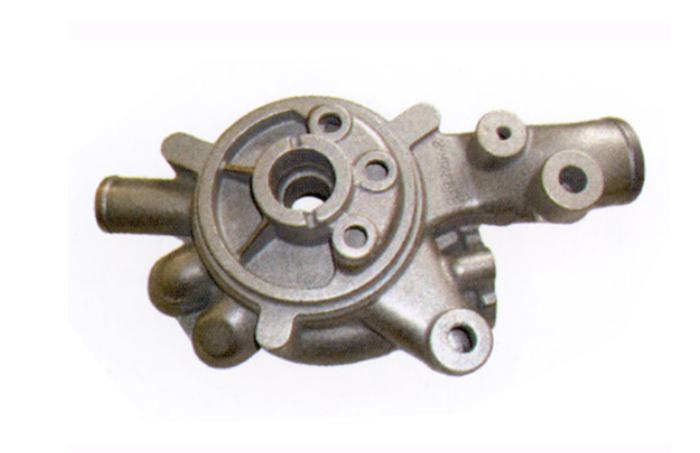

Công nghệ đúc cùng với sắt nóng chảy và cát đúc là một trong ba yếu tố then chốt trong sản xuất vật đúc. Trong khuôn cát, khuôn được chế tạo theo khuôn mẫu, cho phép sắt nóng chảy chảy vào khoang khuôn để đúc.

Quá trình củađúc sắt xámliên quan đến việc nghiên cứu và xác định các đường dẫn và phương pháp dòng chảy. Các thành phần khuôn mẫu chođúc sắt xámgồm: Cổng rót: Đây là nơi sắt nóng chảy được đổ từ muôi vào lối vào khuôn.

Để đảm bảo đổ đồng đều và loại bỏ các tạp chất trong sắt nóng chảy, người ta thường thiết lập một cốc xỉ. Bên dưới cốc xỉ là cổng rót.Runner: Dùng để chỉ phần nằm ngang nơi sắt nóng chảy chảy từ kênh dẫn chính đến khoang khuôn. Cổng trong: Vị trí mà sắt nóng chảy đi vào khoang khuôn từ kênh dẫn. Như người ta thường nói, 'đập' là một phần thiết yếu của quy trình. Lỗ thông hơi: Các kênh xả khí ra khỏi khoang khuôn khi nó chứa đầy sắt nóng chảy.

Nhìn chung, chúng không cần thiết nếu cát đúc có độ thấm thích hợp. Các tấm nâng: Được sử dụng để loại bỏ các tạp chất trong sắt nóng chảy và các tạp chất trong khuôn. Do sự co ngót trong quá trình làm nguội vật đúc bằng gang xám nên các ống đứng thường không đủ thể tích. Khi hoạt động như một nguồn cấp dữ liệu, chúng được gọi là ống nâng thức ăn và chúng khá dày.

Quá trình chođúc sắt xámđảm bảo đổ mịn và chất lượng đúc tốt. Thời gian đổ phải càng ngắn càng tốt và khoang khuôn không được có bất kỳ sự nhiễu loạn nào. Các điểm chính như sau: (1) Mặt trên và mặt dưới của khuôn: Bề mặt phân khuôn của khuônđúc sắt xámnên càng thấp càng tốt ở phần dưới của khuôn, vì phần dưới có ít lỗ co ngót hơn và vật liệu đặc hơn. (2) Phương pháp đổ: Đổ từ trên xuống cho phần trên, đổ từ dưới lên cho phần giữa và phần dưới. Khuôn đổ trên có xu hướng gây ra khuyết tật về cát và ít được sử dụng hơn.(3) Vị trí của các cổng bên trong: Vì sắt nóng chảy nhanh chóng đông cứng lại khi đi vào khoang khuôn, nên việc đặt các cổng bên trong ở những phần có thành dày có thể ngăn sắt tiếp cận các bộ phận có thành mỏng. Trong các vật đúc lớn, nếu cổng trong nhỏ, sắt nóng chảy sẽ chảy nhanh, có khả năng gây ra khuyết tật cát gần cổng trong. Số lượng và hình dạng của các cổng bên trong cần được xem xét khi xác định vị trí của chúng.(4) Các loại cổng bên trong: Chủ yếu là các cổng bên trong hình tam giác và hình thang. Cổng bên trong hình tam giác dễ chế tạo hơn, trong khi cổng bên trong hình thang có thể ngăn xỉ lọt vào khuôn. (5) Tỷ lệ mặt cắt ngang của cổng thẳng, cổng ngang và cổng trong: Nếu cổng thẳng là a, cổng ngang là B, và cổng trong là C, tỷ lệ là a ∶ B ∶ C = 3,6 ∶ 4 ∶ 2,0. Mặc dù có nhiều ý kiến khác nhau về tỷ lệ này, nhưng lý do là sắt nóng chảy trước tiên đi vào cổng vào cỡ 3,6, chảy qua một rãnh lớn cỡ 4,0 rồi đi vào cổng bên trong. Do cổng bên trong có kích thước 2.0 hẹp nên tốc độ dòng chảy chậm lại theo thời gian, cho phép các tạp chất nhẹ hơn nổi lên và ngăn chúng đi vào vật đúc qua cổng bên trong. Đây là điểm mấu chốt của tỷ lệ. Nếu nguyên tắc này được ghi nhớ thì chi tiết chính xác không còn quan trọng nữa. Chỉ cần lưu ý rằng thiết kế hệ thống rót cho vật đúc vừa, lớn và nhỏ ảnh hưởng đến các tính chất vật lý và tuổi thọ của vật đúc.đúc sắt xám.